廢氣處理設備的日常點檢是保障其穩定運行、避免廢氣非正常排放的核心環節。以下清單基于行業規范及最新技術指南整理,涵蓋關鍵檢查項目、操作要點及管理要求,供企業參考執行。

一、每日必檢項目

1.設備基礎功能檢查

檢查風機、馬達、循環泵等動力設備是否正常運轉,無異響或異常振動。

確認除塵系統的檢查孔、密閉門、風管是否漏風或堵塞。

檢查布袋除塵器的布袋是否破損,灰斗(桶)是否溢出。

驗證洗滌塔吸收液pH值是否達標(一般控制在8-10,酸性廢氣需按工藝調整)。

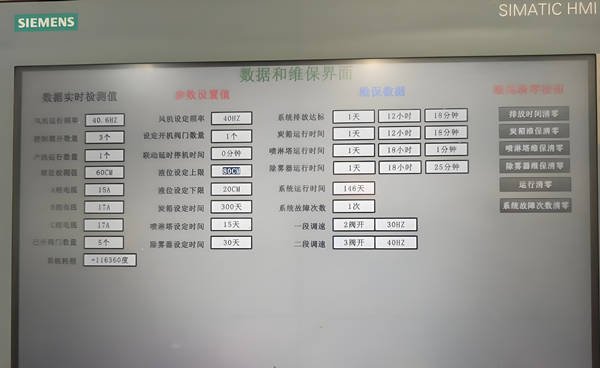

2.運行參數監控

觀察設備壓力、溫度、流量等參數是否在正常范圍內。

檢查傳感器、監測儀器(如VOC在線監測設備)是否正常工作,數據是否準確。

3.排放口與管道檢查

確認廢氣排放口無異味、無可見煙塵,排放濃度符合標準。

檢查排氣管道是否堵塞、泄漏或腐蝕,連接處是否牢固。

4.安全與環境合規

嚴禁未經處理的廢氣直接外排,車間內需確保全流程密閉。

檢查電氣系統是否存在漏電、短路等安全隱患。

二、每周/月度專項檢查

1.深度維護項目

清潔設備內部部件(如換熱器、噴嘴、活性炭層),清除積塵或結垢。

檢查化學藥品儲罐液位,及時補充藥劑。

潤滑風機軸承、傳動部件,更換磨損件(如濾料、密封圈)。

2.系統聯動驗證

測試環保設備與生產設備的聯動性,確保開機時環保設施優先啟動、關機時延后關閉。

模擬故障場景,驗證應急停機程序的響應效率。

三、臺賬記錄與管理要求

1.記錄內容

每日點檢結果(如設備狀態、參數異常、處理措施)。

維護保養記錄(如濾料更換、清灰時間、藥劑添加量)。

故障處置報告(包括原因分析、修復過程、預防措施)。

2.保存規范

臺賬需現場留存至少1個月,電子檔案保存3年以上。

關鍵參數(如pH值、排放濃度)需實時記錄,支持追溯分析。

四、應急響應與責任制度

1.故障處理流程

設備異常時立即停止產污工序,并向環保部門報備。

啟用備用部件(如備用布袋、活性炭箱)快速修復,減少停機時間。

2.責任分工

指定專人負責日常點檢,并接受定期技能培訓。

每年組織一次應急演練,評估預案有效性。

科學的點檢清單能大幅降低設備故障率,避免因違規排放引發的環保處理風險。企業需結合自身工藝特點(如酸性廢氣、VOCs處理等)細化檢查項,并通過自動化監控(如傳感器、遠程控制)提升運維效率,最終實現環保合規與經濟效益的雙重目標。