隨著環保法規趨嚴和公眾環境意識提升,廢氣處理設施的高效運維已成為工業企業綠色發展的重要指標。傳統運維模式依賴人工巡檢和被動響應,存在成本高、效率低、響應慢等痛點。而遠程高效運維依托智能化技術與數字化管理創新,推動廢氣治理向智慧化轉型,為環保產業高質量發展注入新動力。

一、技術賦能從“人盯設備”到“數據驅動”

1.物聯網建設

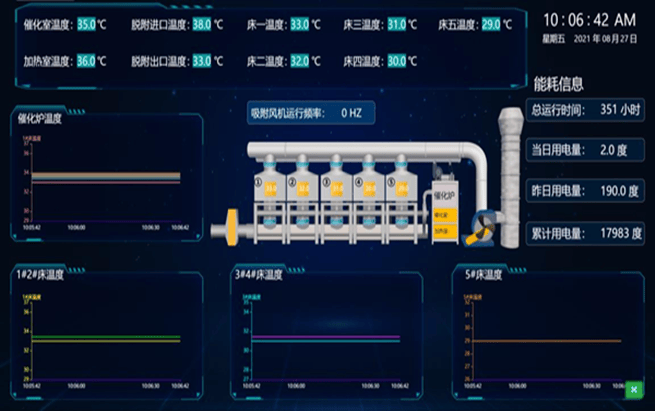

通過在催化燃燒爐、活性炭吸附塔等關鍵設備部署溫濕度、壓力、VOCs濃度等傳感器,可實時采集運行數據并上傳至云端平臺。例如,某化工企業引入物聯網技術后,設備異常識別響應時間從6小時縮短至15分鐘,故障率降低40%。傳感器網絡如同設施的“神經系統”,實現全天候狀態感知。

2.大數據與人工智能化深度應用

數據平臺通過機器學習分析歷史數據,可預測活性炭飽和周期、催化劑失效時間等關鍵指標。某電子制造企業利用人工智能模型提前72小時預警吸附材料更換需求,避免排放超標,同時將維護成本降低22%。此外,算法還能優化設備運行參數,例如根據廢氣濃度動態調節催化燃燒溫度,使能耗減少15%以上。

3.遠程控制與無人化運維

借助5G和邊緣計算技術,運維人員可通過手機或電腦遠程啟停設備、調節風量,甚至完成校準和清洗操作。某鋼鐵企業通過“云+端”管理模式,實現全國8個生產基地廢氣設施的集中監控,人力成本降低50%,運維效率提升3倍。

二、管理升級從“應急響應”到“預防為先”

1.全生命周期管理

建立設備電子檔案,記錄安裝調試、維修記錄、部件壽命等數據,形成“一機一檔”。例如,某制藥企業通過檔案分析發現,噴淋塔泵閥在運行8000小時后故障率陡增,據此制定精準更換計劃,避免非計劃停機損失。

2.標準化流程與專業團隊

第三方專業運維機構通過“標準化服務包”提供系統化支持:

7×24小時遠程值守:云端平臺自動推送報警信息,專家團隊2小時內出具診斷報告。

預防性維護體系:按周/月/季度制定濾材更換、管路清洗等計劃,結合實時數據動態調整。

應急響應機制:配備區域應急小組,確保4小時內抵達現場處理突發故障。

3.合規性智能管控

在線監測系統與環保部門數據聯網,自動生成排放報告,避免人為篡改風險。某化工廠引入數字化平臺后,在線傳輸有效率從87%提升至98%,合規管理成本降低35%。

三、技術融合與生態共建

1. 數字化技術的深度應用

通過建立廢氣處理設施的虛擬鏡像,可模擬不同工況下的運行效果,提前驗證工藝調整方案,降低試錯成本。

2.產業鏈協同減污

打通上游原料供應與末端治理數據,例如根據涂料VOCs含量智能匹配處理工藝,實現“源頭管控-過程優化-末端治理”的全鏈路協同。

3.公眾參與的透明化治理

開放部分監測數據至公眾平臺,例如通過小程序實時查看企業排放指標,增強社會監督,提升環保公信力。

廢氣處理環保設備設施遠程高效運維不僅是技術革新,更是一種責任傳遞。當傳感器替代了人工攀爬,當數據算法預判了風險隱患,我們得以用更智慧的方式守護藍天。對于企業而言,這既是應對環保挑戰的必然選擇,也是降本增效的戰略。未來,隨著5G、人工智能與環保技術的深度融合,廢氣治理將實現智能化監測、精準化控制、低碳化運行的轉型升級,為生態文明建設譜寫創新篇章。